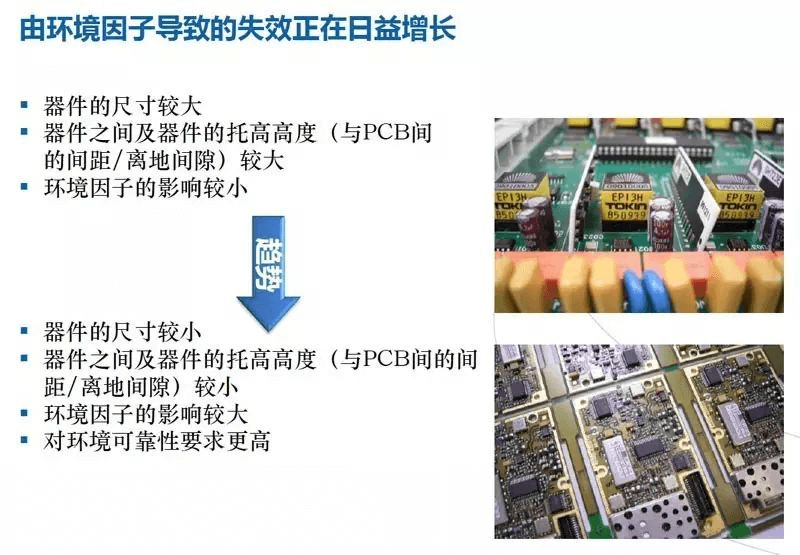

Seiring dengan semakin kecilnya ukuran komponen PCBA, kepadatannya pun semakin tinggi. Tinggi penyangga antar perangkat (jarak antara PCB dan ground clearance) juga semakin mengecil, dan pengaruh faktor lingkungan terhadap PCBA juga semakin meningkat. Oleh karena itu, kami mengedepankan persyaratan yang lebih tinggi terhadap keandalan PCBA produk elektronik.

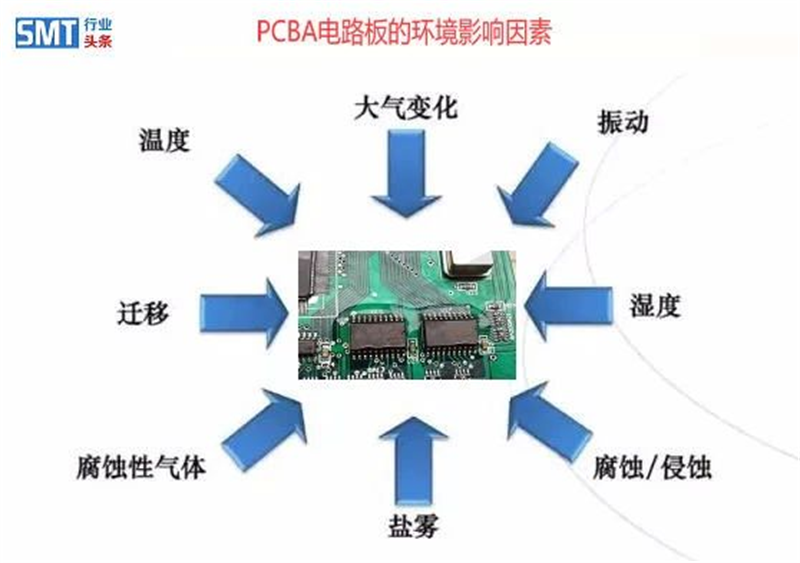

1. Faktor lingkungan dan dampaknya

Faktor lingkungan umum seperti kelembaban, debu, semprotan garam, jamur, dll., dapat menyebabkan berbagai masalah kegagalan PCBA

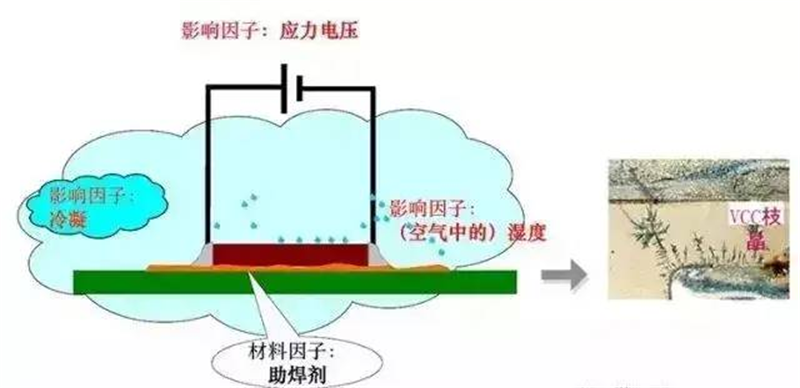

Kelembaban

Hampir semua komponen PCB elektronik di lingkungan eksternal berisiko mengalami korosi, dan air merupakan media korosi yang paling penting. Molekul air cukup kecil untuk menembus celah molekuler mesh beberapa bahan polimer dan masuk ke bagian dalam atau mencapai logam di bawahnya melalui lubang kecil pada lapisan untuk menyebabkan korosi. Ketika atmosfer mencapai kelembapan tertentu, hal ini dapat menyebabkan migrasi elektrokimia PCB, arus bocor, dan distorsi sinyal pada sirkuit frekuensi tinggi.

Uap/kelembapan + kontaminan ionik (garam, agen aktif fluks) = elektrolit konduktif + tegangan tegangan = migrasi elektrokimia

Ketika RH di atmosfer mencapai 80%, akan terbentuk lapisan air setebal 5-20 molekul, dan semua jenis molekul dapat bergerak bebas. Ketika karbon hadir, reaksi elektrokimia dapat terjadi.

Ketika RH mencapai 60%, lapisan permukaan peralatan akan membentuk film air tebal dengan 2~4 molekul air. Ketika polutan larut, akan terjadi reaksi kimia.

Ketika RH < 20% di atmosfer, hampir semua fenomena korosi berhenti.

Oleh karena itu, anti lembap merupakan bagian penting dari perlindungan produk.

Pada perangkat elektronik, kelembapan hadir dalam tiga bentuk: hujan, kondensasi, dan uap air. Air adalah elektrolit yang melarutkan sejumlah besar ion korosif yang dapat mengikis logam. Ketika suhu suatu bagian peralatan berada di bawah "titik embun" (suhu), akan terjadi kondensasi pada permukaannya: komponen struktural atau PCBA.

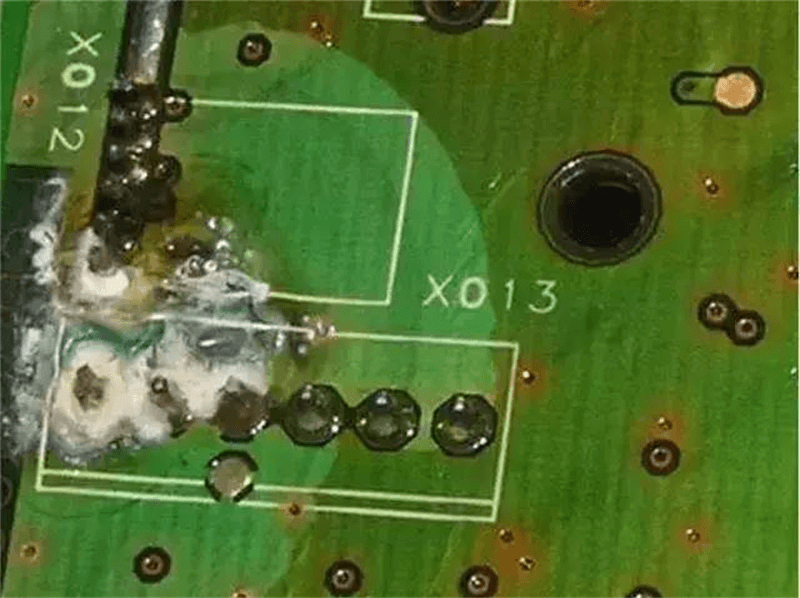

Debu

Terdapat debu di atmosfer, polutan ion yang terserap debu mengendap di bagian dalam peralatan elektronik dan menyebabkan kegagalan. Ini adalah masalah umum yang terjadi pada kegagalan elektronik di lapangan.

Debu dibagi menjadi dua jenisDebu kasar adalah partikel tidak beraturan dengan diameter 2,5~15 mikron, umumnya tidak menyebabkan kerusakan, busur listrik, dan masalah lainnya, tetapi memengaruhi kontak konektor; Debu halus adalah partikel tidak beraturan dengan diameter kurang dari 2,5 mikron. Debu halus memiliki daya rekat tertentu pada PCBA (veneer), yang hanya dapat dihilangkan dengan sikat antistatis.

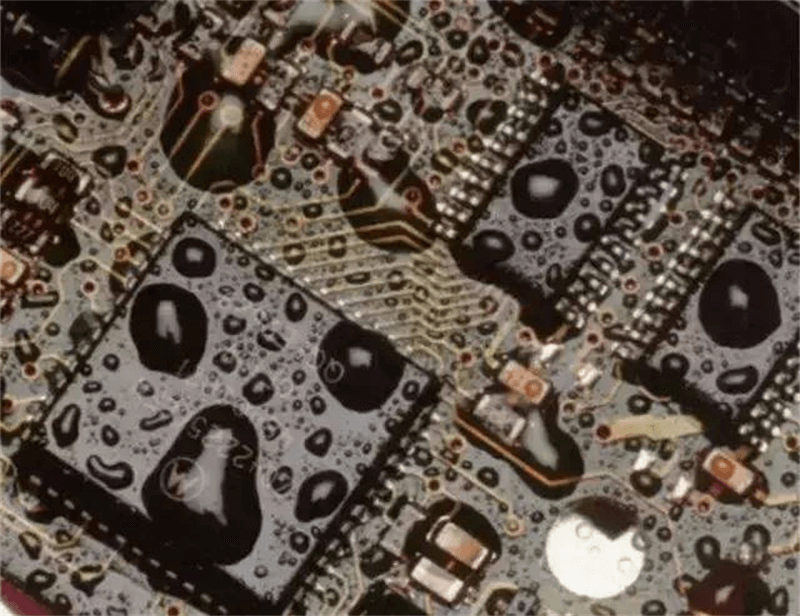

Bahaya debua. Akibat debu yang menempel di permukaan PCBA, korosi elektrokimia terjadi, dan tingkat kegagalan meningkat; b. Debu + panas lembap + kabut garam menyebabkan kerusakan terbesar pada PCBA, dan kegagalan peralatan elektronik paling banyak terjadi di industri kimia dan area pertambangan dekat pantai, gurun (lahan salin-alkali), dan selatan Sungai Huaihe selama musim jamur dan hujan.

Oleh karena itu, perlindungan debu merupakan bagian penting dari produk.

Semprotan garam

Pembentukan semprotan garam:Semprotan garam disebabkan oleh faktor-faktor alami seperti gelombang laut, pasang surut, sirkulasi atmosfer (monsun), tekanan, sinar matahari, dan sebagainya. Semprotan garam akan terbawa angin ke daratan, dan konsentrasinya akan berkurang seiring bertambahnya jarak dari pantai. Biasanya, konsentrasi semprotan garam adalah 1% dari pantai ketika berada pada jarak 1 km dari pantai (tetapi akan bertiup lebih jauh pada periode topan).

Bahayanya semprotan garam:a. merusak lapisan bagian struktur logam; b. Percepatan laju korosi elektrokimia mengakibatkan patahnya kawat logam dan kegagalan komponen.

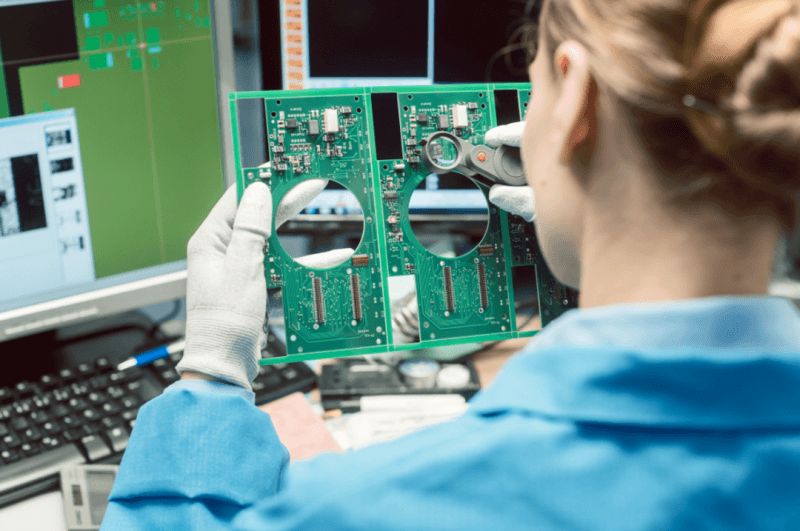

Sumber korosi serupa:a. Keringat tangan mengandung garam, urea, asam laktat, dan bahan kimia lainnya, yang memiliki efek korosif yang sama pada peralatan elektronik seperti semprotan garam. Oleh karena itu, sarung tangan harus dikenakan selama perakitan atau penggunaan, dan lapisan tidak boleh disentuh dengan tangan kosong; b. Terdapat halogen dan asam dalam fluks, yang harus dibersihkan dan konsentrasi residunya dikontrol.

Oleh karena itu, pencegahan semprotan garam merupakan bagian penting dari perlindungan produk.

Cetakan

Jamur, sebutan umum untuk jamur berfilamen, berarti "jamur berjamur", cenderung membentuk miselium yang lebat, tetapi tidak menghasilkan tubuh buah yang besar seperti jamur. Di tempat yang lembap dan hangat, banyak benda yang dapat dilihat dengan mata telanjang, membentuk koloni berbulu, bergumpal, atau berbentuk sarang laba-laba, itulah jamur.

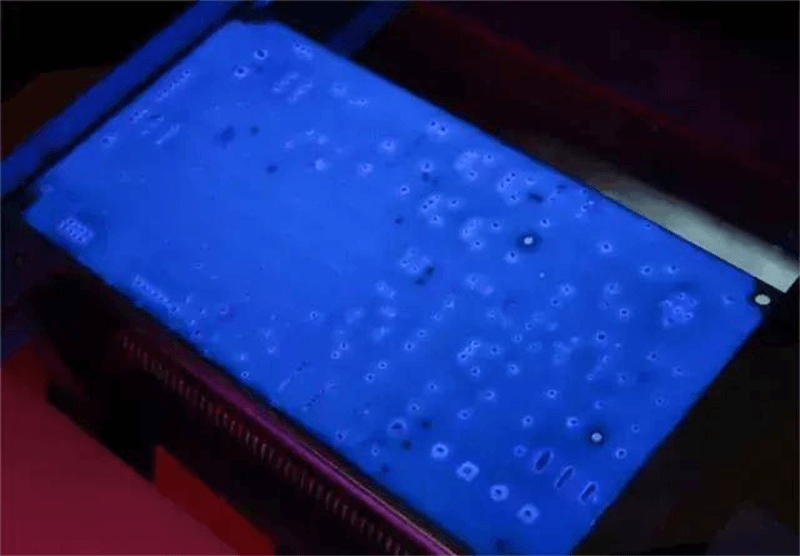

GAMBAR 5: Fenomena jamur PCB

Bahaya jamur: a. fagositosis dan perkembangbiakan jamur menyebabkan penurunan, kerusakan, dan kegagalan isolasi bahan organik; b. Metabolit jamur berupa asam organik, yang memengaruhi isolasi dan kekuatan listrik serta menghasilkan busur listrik.

Oleh karena itu, antijamur merupakan bagian penting dari produk perlindungan.

Dengan mempertimbangkan aspek-aspek di atas, keandalan produk harus lebih terjamin, produk harus diisolasi dari lingkungan luar serendah mungkin, sehingga proses pelapisan bentuk diperkenalkan.

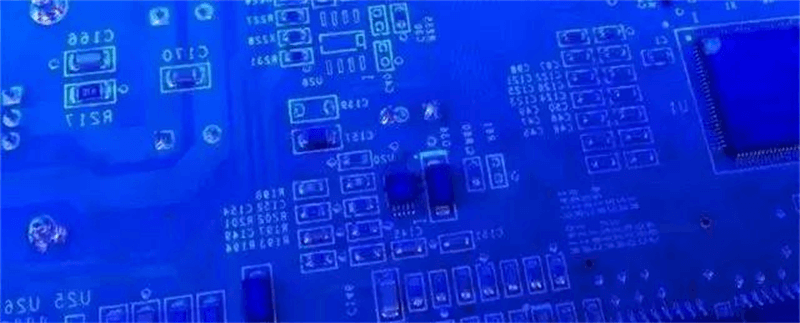

Pelapisan PCB setelah proses pelapisan, di bawah efek sorotan lampu ungu, lapisan aslinya bisa sangat indah!

Tiga lapisan anti catMeliputi pelapisan lapisan isolasi pelindung tipis pada permukaan PCB. Ini adalah metode pelapisan pasca-pengelasan yang paling umum digunakan saat ini, terkadang disebut pelapisan permukaan dan pelapisan konformal (nama bahasa Inggris: pelapisan, pelapisan konformal). Metode ini akan mengisolasi komponen elektronik sensitif dari lingkungan yang keras, dapat meningkatkan keamanan dan keandalan produk elektronik secara signifikan, serta memperpanjang masa pakai produk. Tiga lapisan anti-cat dapat melindungi sirkuit/komponen dari faktor lingkungan seperti kelembapan, polutan, korosi, tegangan, guncangan, getaran mekanis, dan siklus termal, sekaligus meningkatkan kekuatan mekanis dan karakteristik insulasi produk.

Setelah proses pelapisan PCB, membentuk lapisan pelindung transparan pada permukaan, secara efektif dapat mencegah masuknya air dan kelembapan, menghindari kebocoran dan korsleting.

2. Poin utama proses pelapisan

Menurut persyaratan IPC-A-610E (Standar Pengujian Perakitan Elektronik), hal ini terutama tercermin dalam aspek-aspek berikut:

Wilayah

1. Area yang tidak dapat dilapisi:

Area yang memerlukan sambungan listrik, seperti bantalan emas, jari emas, lubang logam, lubang uji;

Baterai dan perbaikan baterai;

Konektor;

Sekering dan casing;

Perangkat pembuangan panas;

Kabel jumper;

Lensa perangkat optik;

Potensiometer;

Sensor;

Tidak ada saklar yang tersegel;

Area lain di mana pelapisan dapat memengaruhi kinerja atau operasi.

2. Area yang harus dilapisi: semua sambungan solder, pin, komponen dan konduktor.

3. Area opsional

Ketebalan

Ketebalan diukur pada permukaan komponen sirkuit cetak yang datar, bebas hambatan, dan telah diawetkan atau pada pelat terpasang yang menjalani proses bersama komponen tersebut. Papan yang terpasang dapat terbuat dari bahan yang sama dengan papan cetak atau bahan non-pori lainnya, seperti logam atau kaca. Pengukuran ketebalan lapisan basah juga dapat digunakan sebagai metode opsional untuk mengukur ketebalan lapisan, selama terdapat hubungan konversi yang terdokumentasi antara ketebalan lapisan basah dan kering.

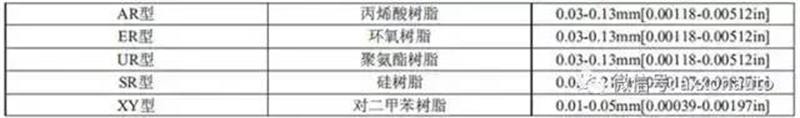

Tabel 1: Kisaran ketebalan standar untuk setiap jenis bahan pelapis

Metode uji ketebalan:

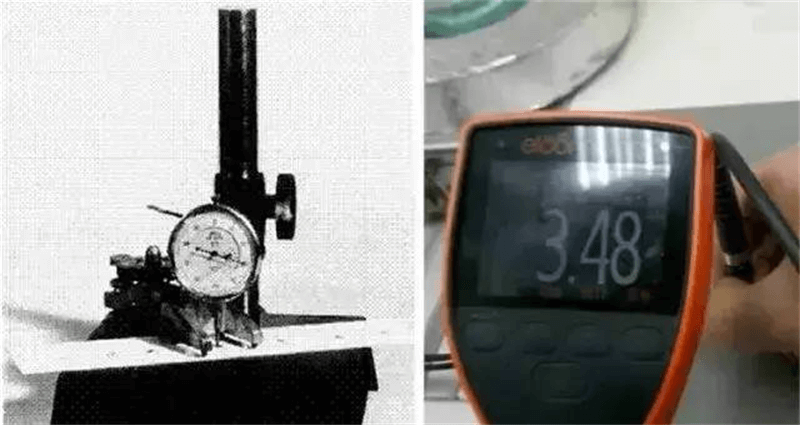

1. Alat ukur ketebalan film kering: mikrometer (IPC-CC-830B); b Penguji ketebalan film kering (dasar besi)

Gambar 9. Peralatan film kering mikrometer

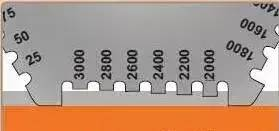

2. Pengukuran ketebalan film basah: ketebalan film basah dapat diperoleh dengan instrumen pengukuran ketebalan film basah, dan kemudian dihitung dengan proporsi kandungan padatan lem

Ketebalan film kering

Pada Gambar 10, ketebalan film basah diperoleh dengan penguji ketebalan film basah, dan kemudian ketebalan film kering dihitung

Resolusi tepi

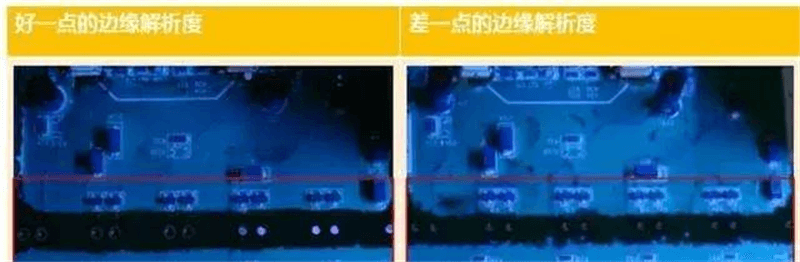

DefinisiDalam keadaan normal, semprotan katup semprot yang keluar dari tepi garis tidak akan terlalu lurus, dan akan selalu terdapat burr tertentu. Kami mendefinisikan lebar burr sebagai resolusi tepi. Seperti yang ditunjukkan di bawah, ukuran d adalah nilai resolusi tepi.

Catatan: Resolusi tepi pasti semakin kecil semakin baik, tetapi kebutuhan pelanggan yang berbeda tidaklah sama, jadi resolusi tepi berlapis yang spesifik asalkan memenuhi kebutuhan pelanggan.

Gambar 11: Perbandingan resolusi tepi

Keseragaman

Lem harus seperti lapisan film yang halus dan transparan dengan ketebalan yang seragam yang melapisi produk, penekanannya adalah pada keseragaman lem yang melapisi produk di atas area tersebut, kemudian, harus memiliki ketebalan yang sama, tidak ada masalah proses: retakan, stratifikasi, garis oranye, polusi, fenomena kapiler, gelembung.

Gambar 12: Mesin pelapis otomatis seri AC aksial efek pelapisan otomatis, keseragaman sangat konsisten

3. Realisasi proses pelapisan

Proses pelapisan

1. Persiapan

Menyiapkan produk dan lem serta barang lain yang diperlukan;

Menentukan lokasi perlindungan lokal;

Tentukan detail proses utama

2: Cuci

Harus dibersihkan dalam waktu sesingkat-singkatnya setelah pengelasan, untuk mencegah kotoran hasil pengelasan sulit dibersihkan;

Tentukan apakah polutan utama bersifat polar, atau non-polar, untuk memilih bahan pembersih yang tepat;

Jika menggunakan bahan pembersih berbahan alkohol, maka harus diperhatikan hal-hal yang berkaitan dengan keselamatan: harus ada ventilasi yang baik, proses pendinginan dan pengeringan setelah pencucian, untuk mencegah terjadinya penguapan sisa pelarut akibat ledakan dalam oven;

Pembersihan air, dengan cairan pembersih alkali (emulsi) untuk mencuci fluks, lalu bilas dengan air murni untuk membersihkan cairan pembersih, untuk memenuhi standar pembersihan;

3. Perlindungan penyamaran (jika tidak menggunakan peralatan pelapisan selektif), yaitu masker;

Sebaiknya pilih film non-perekat yang tidak akan memindahkan pita kertas;

Pita kertas antistatis harus digunakan untuk perlindungan IC;

Sesuai dengan persyaratan gambar untuk beberapa perangkat untuk melindungi perlindungan;

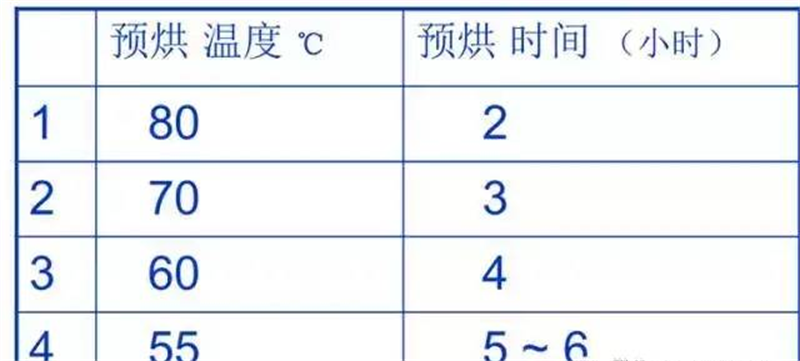

4. Hilangkan kelembapan

Setelah dibersihkan, PCBA (komponen) yang terlindungi harus dikeringkan terlebih dahulu dan dihilangkan kelembapannya sebelum dilapisi;

Tentukan suhu/waktu pra-pengeringan sesuai dengan suhu yang diizinkan oleh PCBA (komponen);

PCBA (komponen) dapat diizinkan untuk menentukan suhu/waktu meja pra-pengeringan

5 Mantel

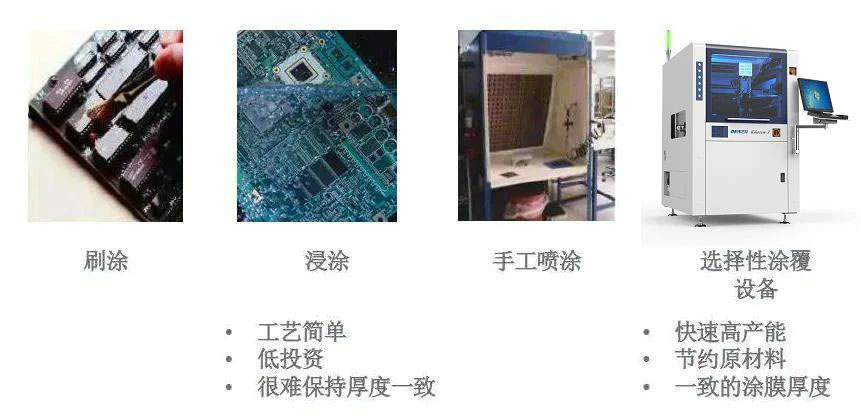

Proses pelapisan bentuk bergantung pada persyaratan perlindungan PCBA, peralatan proses yang ada, dan cadangan teknis yang ada, yang biasanya dicapai dengan cara berikut:

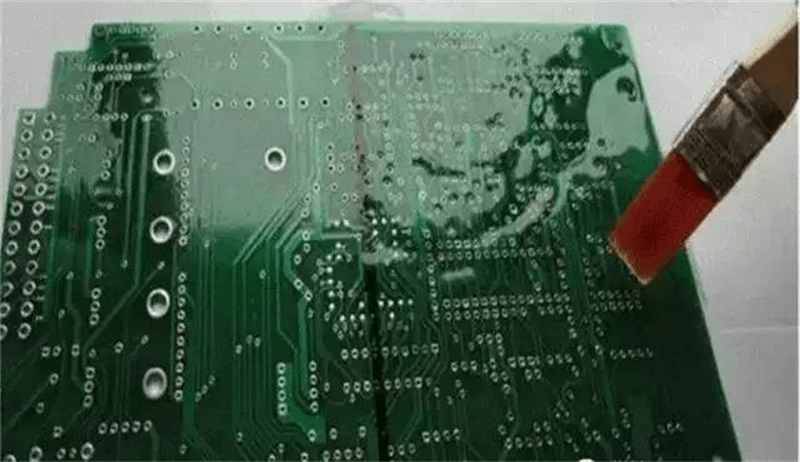

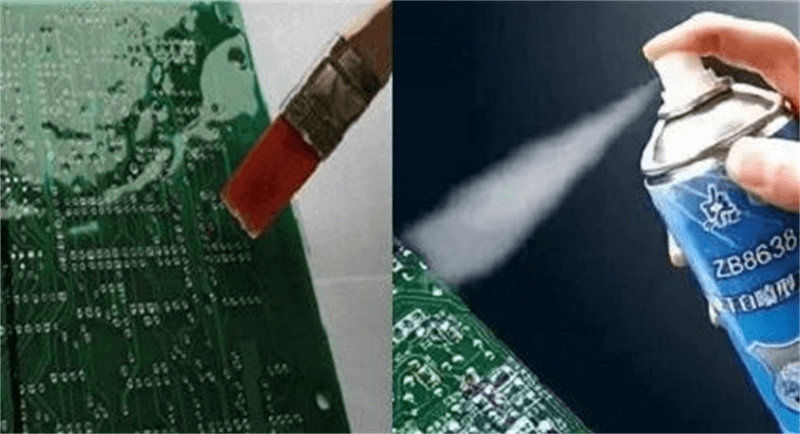

a. Menyikat dengan tangan

Gambar 13: Metode menyikat gigi dengan tangan

Pelapisan kuas adalah proses yang paling banyak digunakan, cocok untuk produksi batch kecil, struktur PCBA kompleks dan padat, serta memenuhi persyaratan perlindungan untuk produk yang keras. Karena pelapisan kuas dapat dikontrol secara bebas, bagian yang tidak boleh dicat tidak akan terkontaminasi;

Pelapisan kuas mengonsumsi bahan paling sedikit, cocok untuk harga cat dua komponen yang lebih tinggi;

Proses pengecatan memiliki tuntutan tinggi pada operator. Sebelum konstruksi, gambar dan persyaratan pelapisan harus dipahami dengan saksama, nama-nama komponen PCBA harus dikenali, dan bagian-bagian yang tidak boleh dilapisi harus ditandai dengan tanda yang menarik perhatian;

Operator tidak diperbolehkan menyentuh plug-in yang dicetak dengan tangan mereka kapan pun untuk menghindari kontaminasi;

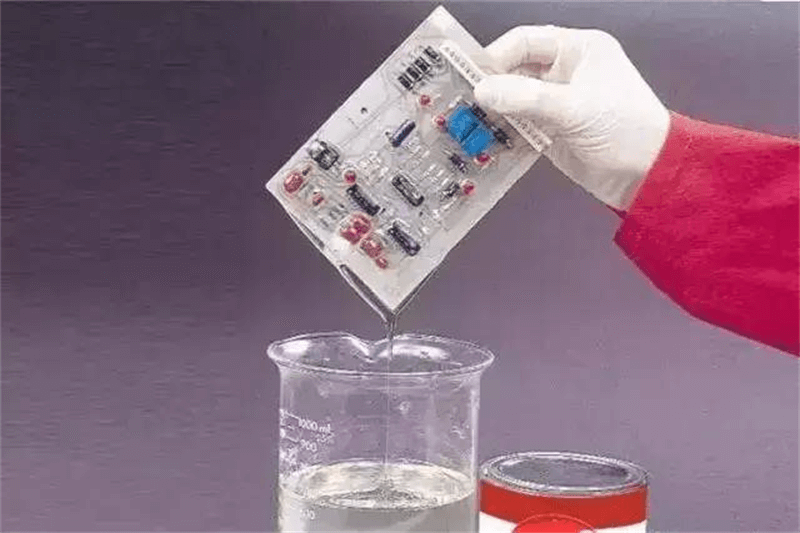

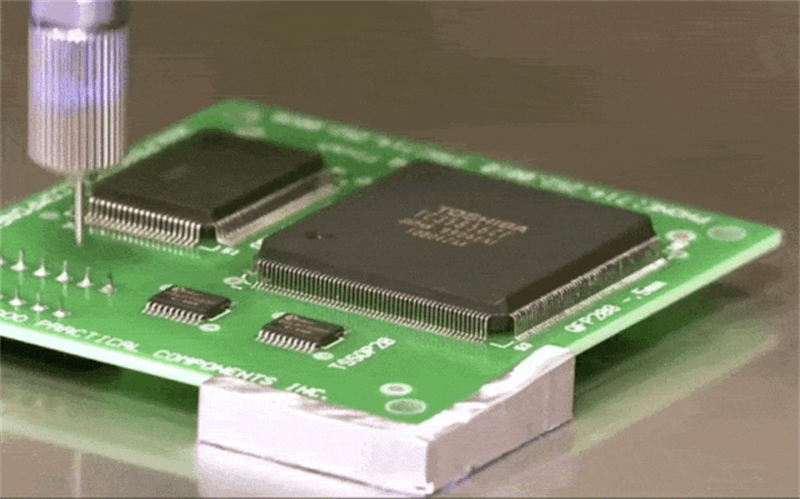

b. Celupkan dengan tangan

Gambar 14: Metode pelapisan celup tangan

Proses pelapisan celup memberikan hasil pelapisan terbaik. Pelapisan yang seragam dan kontinu dapat diaplikasikan pada bagian mana pun dari PCBA. Proses pelapisan celup tidak cocok untuk PCBA dengan kapasitor yang dapat disesuaikan, inti magnetik fine-tuning, potensiometer, inti magnetik berbentuk cangkir, dan beberapa bagian dengan penyegelan yang buruk.

Parameter utama proses pelapisan celup:

Sesuaikan viskositas yang sesuai;

Kontrol kecepatan pengangkatan PCBA untuk mencegah terbentuknya gelembung. Biasanya tidak lebih dari 1 meter per detik;

c. Penyemprotan

Penyemprotan merupakan metode proses yang paling banyak digunakan dan mudah diterima, terbagi menjadi dua kategori berikut:

① Penyemprotan manual

Gambar 15: Metode penyemprotan manual

Cocok untuk benda kerja yang lebih rumit, sulit mengandalkan peralatan otomasi dalam situasi produksi massal, juga cocok untuk lini produk yang bervariasi tetapi situasinya lebih sedikit, dapat disemprotkan ke posisi yang lebih khusus.

Catatan untuk penyemprotan manual: semprotan cat akan mencemari beberapa perangkat, seperti colokan PCB, soket IC, beberapa kontak sensitif, dan beberapa komponen pentanahan. Keandalan pelindung pelindung perlu diperhatikan pada komponen-komponen ini. Poin lainnya adalah operator tidak boleh menyentuh colokan yang telah dicetak dengan tangannya untuk mencegah kontaminasi pada permukaan kontak colokan.

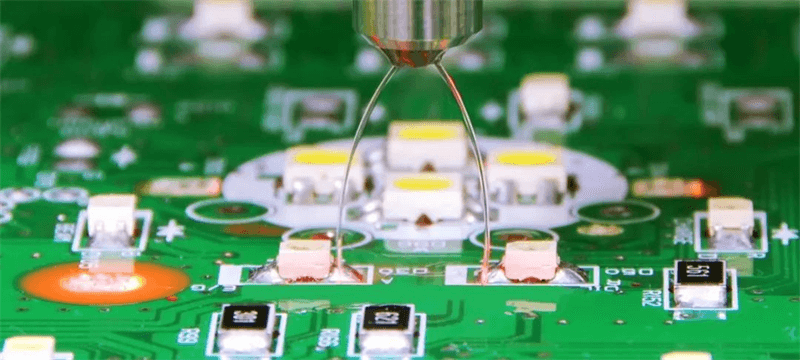

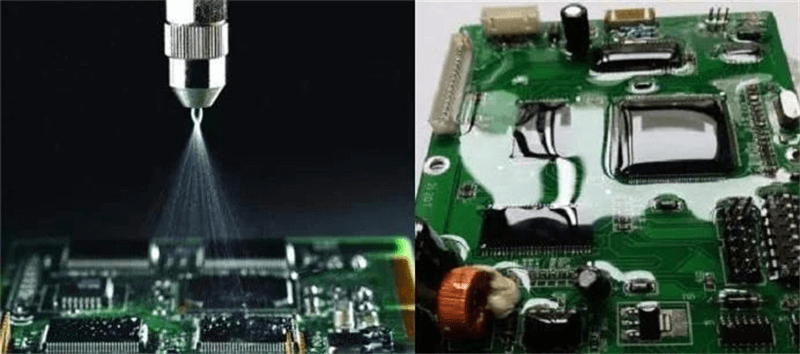

2 Penyemprotan otomatis

Biasanya mengacu pada penyemprotan otomatis dengan peralatan pelapis selektif. Cocok untuk produksi massal, konsistensi baik, presisi tinggi, dan minim polusi lingkungan. Seiring dengan peningkatan industri, peningkatan biaya tenaga kerja, dan ketatnya persyaratan perlindungan lingkungan, peralatan penyemprotan otomatis secara bertahap menggantikan metode pelapisan lainnya.

Dengan meningkatnya kebutuhan otomatisasi industri 4.0, fokus industri telah bergeser dari penyediaan peralatan pelapisan yang tepat menjadi penyelesaian masalah keseluruhan proses pelapisan. Mesin pelapis selektif otomatis – pelapisan akurat dan tanpa pemborosan material, cocok untuk pelapisan dalam jumlah besar, paling cocok untuk pelapisan tiga lapis anti-cat dalam jumlah besar.

Perbandinganmesin pelapis otomatisDanproses pelapisan tradisional

Pelapis cat tiga bukti PCBA tradisional:

1) Pelapisan kuas: ada gelembung, gelombang, penghilangan bulu kuas;

2) Menulis: terlalu lambat, ketepatan tidak dapat dikontrol;

3) Merendam seluruh bagian: cat terlalu boros, kecepatan lambat;

4) Penyemprotan dengan pistol semprot: untuk perlindungan perlengkapan, penyimpangan terlalu banyak

Pelapisan mesin pelapis:

1) Jumlah pengecatan semprot, posisi pengecatan semprot dan area diatur secara akurat, dan tidak perlu menambahkan orang untuk menyeka papan setelah pengecatan semprot.

2) Beberapa komponen plug-in dengan jarak besar dari tepi pelat dapat dicat langsung tanpa memasang perlengkapan, sehingga menghemat personel pemasangan pelat.

3) Tidak ada penguapan gas, untuk memastikan lingkungan operasi yang bersih.

4) Semua substrat tidak perlu menggunakan perlengkapan untuk menutupi film karbon, menghilangkan kemungkinan tabrakan.

5) Tiga ketebalan lapisan anti cat yang seragam, sangat meningkatkan efisiensi produksi dan kualitas produk, tetapi juga menghindari pemborosan cat.

Mesin pelapis anti-cat otomatis PCBA tiga tahap, dirancang khusus untuk penyemprotan tiga peralatan penyemprotan cerdas anti-cat. Karena bahan yang akan disemprot dan cairan semprot yang digunakan berbeda, pemilihan komponen mesin pelapis dalam konstruksi peralatan juga berbeda. Tiga mesin pelapis anti-cat ini mengadopsi program kontrol komputer terbaru, yang dapat mewujudkan hubungan tiga sumbu, sekaligus dilengkapi dengan sistem pemosisian dan pelacakan kamera, yang dapat mengontrol area penyemprotan secara akurat.

Tiga mesin pelapis anti-cat, juga dikenal sebagai tiga mesin lem anti-cat, tiga mesin lem semprot anti-cat, tiga mesin semprot minyak anti-cat, tiga mesin semprot anti-cat, khusus untuk kontrol cairan, pada permukaan PCB yang dilapisi dengan lapisan tiga anti-cat, seperti metode impregnasi, penyemprotan atau pelapisan putar pada permukaan PCB yang dilapisi dengan lapisan photoresist.

Bagaimana mengatasi era baru permintaan tiga lapisan anti-cat telah menjadi masalah mendesak yang harus dipecahkan dalam industri. Peralatan pelapisan otomatis yang diwakili oleh mesin pelapis selektif presisi menghadirkan cara operasi baru,pelapisan akurat dan tidak ada pemborosan bahan, paling cocok untuk sejumlah besar tiga lapisan anti-cat.

Waktu posting: 08-Jul-2023