Pemadatan PCB multilapis merupakan proses berurutan. Ini berarti dasar pelapisan akan berupa selembar foil tembaga dengan lapisan prepreg di atasnya. Jumlah lapisan prepreg bervariasi sesuai dengan kebutuhan operasional. Selain itu, inti bagian dalam diendapkan di atas lapisan billet prepreg, kemudian diisi lagi dengan lapisan billet prepreg yang dilapisi foil tembaga. Dengan demikian, sebuah laminasi PCB multilapis terbentuk. Tumpuk laminasi identik satu sama lain. Setelah foil terakhir ditambahkan, tumpukan akhir dibuat, yang disebut "buku", dan setiap tumpukan disebut "bab".

Setelah buku selesai, buku dipindahkan ke mesin pres hidrolik. Mesin pres hidrolik dipanaskan dan memberikan tekanan serta vakum yang besar pada buku. Proses ini disebut curing karena menghambat kontak antara laminasi dan satu sama lain serta memungkinkan resin prepreg menyatu dengan inti dan foil. Komponen-komponen kemudian dikeluarkan dan didinginkan pada suhu ruangan agar resin mengendap, sehingga menyelesaikan proses manufaktur PCB multilayer tembaga.

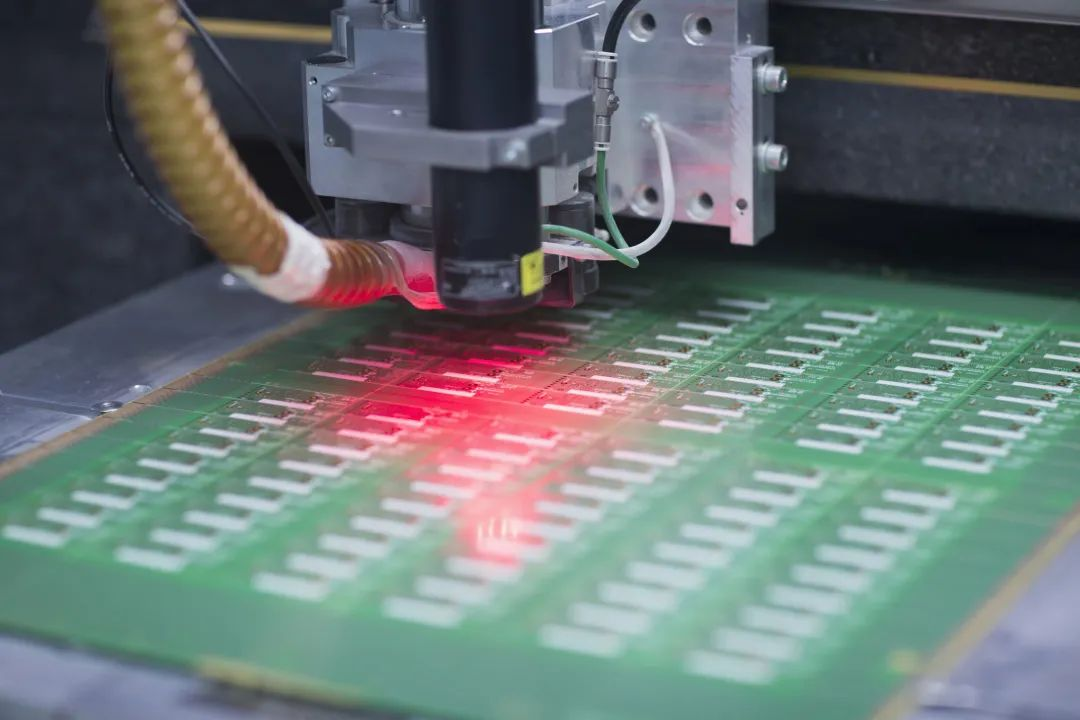

Setelah lembaran bahan baku yang berbeda dipotong sesuai ukuran yang ditentukan, jumlah lembaran yang berbeda dipilih sesuai ketebalan lembaran untuk membentuk pelat, dan pelat laminasi dirakit ke dalam unit pengepresan sesuai urutan proses yang dibutuhkan. Unit pengepresan kemudian dimasukkan ke dalam mesin laminasi untuk pengepresan dan pembentukan.

5 tahap kontrol suhu

(a) Tahap pemanasan awal: suhu berkisar dari suhu ruangan hingga suhu awal reaksi pengerasan permukaan. Saat resin lapisan inti dipanaskan, sebagian zat volatil dilepaskan, dan tekanan berkisar antara 1/3 hingga 1/2 dari tekanan total.

(b) tahap isolasi: resin lapisan permukaan dikeringkan pada laju reaksi yang lebih rendah. Resin lapisan inti dipanaskan dan dilelehkan secara merata, dan antarmuka lapisan resin mulai menyatu.

(c) tahap pemanasan: dari suhu awal pengeringan hingga suhu maksimum yang ditentukan selama pengepresan, kecepatan pemanasan tidak boleh terlalu cepat, jika tidak, kecepatan pengeringan lapisan permukaan akan terlalu cepat, dan tidak dapat terintegrasi dengan baik dengan resin lapisan inti, sehingga mengakibatkan stratifikasi atau retak pada produk jadi.

(d) tahap suhu konstan: ketika suhu mencapai nilai tertinggi untuk mempertahankan tahap konstan, peran tahap ini adalah untuk memastikan bahwa resin lapisan permukaan sepenuhnya diawetkan, resin lapisan inti diplastisisasi secara seragam, dan untuk memastikan kombinasi peleburan antara lapisan lembaran material, di bawah aksi tekanan untuk menjadikannya satu kesatuan padat yang seragam, dan kemudian kinerja produk jadi untuk mencapai nilai terbaik.

(e) Tahap pendinginan: Setelah resin lapisan permukaan tengah pelat telah sepenuhnya mengeras dan menyatu dengan resin lapisan inti, resin tersebut dapat didinginkan. Metode pendinginannya adalah dengan mengalirkan air pendingin ke dalam pelat panas mesin press, yang juga dapat didinginkan secara alami. Tahap ini harus dilakukan dengan mempertahankan tekanan yang ditentukan, dan laju pendinginan yang sesuai harus dikontrol. Ketika suhu pelat turun di bawah suhu yang sesuai, pelepasan tekanan dapat dilakukan.

Waktu posting: 07-Mar-2024